在当今世界,Discover电池备用是必不可少的,特别是在不间断电源系统和应急照明等应用中。但是,铅酸电池是如何产生维持关键建筑服务在线所需的动力的呢?

互联网上有很多关于铅酸电池电化学反应的详细信息。可以看到,需要三种有效成分:铅、二氧化铅和稀硫酸。查看一些基本信息可以发现,法拉第发现产生1安时(Ah)电能所需的理论量是:3.87克海绵铅(Pb)、4.46克二氧化铅(PbO2)和3.66克稀硫酸(H2SO4)。然而,在实际操作中,为了制造一个有效的电池,所需的时间通常是理论值的许多倍。

当电池放电时,它“使用”了铅、二氧化铅和硫酸。最终,电池会耗尽其中一种活性物质,电压会崩溃。不能简单地说所有铅酸电池会耗尽同一种活性物质。有些会耗尽正极活性物质,有些会耗尽负极活性物质,还有些会耗尽酸。

本文将讨论三种活性材料如何协同工作以产生电能。还将讨论基本Discover电池设计以及“为制造而设计”的需求。

对于本文,我们仅对在连续浮充应用中的Discover工业备用电池感兴趣。然而,其中一些基本信息对所有铅酸电池都适用。

正极活性物质是二氧化铅,这可以在三种基本的极板设计中找到;Planté、Pasted Plate 和 Tubular Plate。虽然有一些特殊设计,但在实际中,所有的铅酸电池都会采用上述描述的极板。

在Discover电池中,阴极由一个铅铸件组成,活性材料是通过电化学方法在其上形成的。这种类型的电池通常被认为制造成本最高,但它有一个独特的特性,即在服务的头几年中,性能通常会提高10%,然后才会达到一个平台期。当电池无法达到其额定性能时,即认为其寿命结束。这通常是在浮充服务25年后。有许多这种电池类型的例子,它们在服务了40年后仍在继续使用。对于其他类型的电池,寿命通常被认为是性能达到80%的时候。

膏状极板类型目前最受欢迎,可以在AGM和GEL结构的VRLA电池以及许多通风型电池中找到。制造过程从粉末状的氧化铅(PbO)开始,将其与添加剂和稀硫酸混合形成膏状物。然后将这种膏状物涂抹在铅网格上。

负极板的制造方法类似;以铅粉为原料,加入添加剂和稀硫酸,制成糊状物涂覆在铅网上。Discover电池和管式电池的负极板是涂膏式极板。

这些板随后在组装成容器后或者在组装成电池前,先在大型容器中成型,然后进行干燥。

对于管式正极板,正极材料通常在压力下以浆料的形式沿管子浇注。该材料通常包括四氧化三铅 (Pb3O4)。这种添加剂作为催化剂,帮助形成氧化铅正极活性材料。

电池的性能和效率不仅取决于类型(Planté、板式电池或管式电池),还取决于材料的具体组成。二氧化铅可以是粗的,当颗粒有一个铅(Pb)中心核。在其他类型中,颗粒可能是100%的二氧化铅。显然,更多的PbO2和更大的容量可以预期——其他条件相同。用三氧化铅添加物制造的活性材料被认为是高效的,但有制造成本的惩罚。

制造商有不同的方法来生产活性材料,不能得出结论说重量最重的电池将具有更大的安时容量。

负极活性物质比正极活性物质要简单得多。在所有电池类型中,负极板都是涂膏式板。该材料是海绵状铅(Pb),从化学上讲,基本上与铅这种基材相同。

粒度对电池的整体容量影响较小,因为与正极板的二氧化铅相比,形成海绵状铅要容易得多,成本也更低。电池性能受限于负极材料是不寻常的。

这通常会被忽视,但没有酸,电池将无法工作。

比重在电池的整体性能中起着重要作用。不同类型的电池使用不同的浓度,通常在1.210sg到1.315sg之间。

Discover电池的酸量最多,除非是特殊应用电池,例如那些设计有延长加液期的电池。这些特殊类型的电池一开始有“高储备”的酸,这种酸的比重(sg)通常相当低,例如1.200sg。随着时间的推移,由于电解和蒸发,电解液的体积会减少,比重会增加。电解消耗水而不是酸。“酸”的体积保持不变。

电解液的浓度必须以硫酸和水的平衡来达到不同类型电池的正确浓度。例如,如果我们开始使用1.30sg的硫酸并加水将其浓度降低到1.20sg,根据法拉第确定的“有效硫酸”的体积保持不变。这就是为什么我们应该将电解液称为稀硫酸并引用其比重。因此,如果每个电池单元的可用空间有限,我们必须通过使用更高密度(sg)的电解液来补偿,即我们需要更多的硫酸来平衡电化学。我们仍然需要平衡电池中的二氧化铅、铅和硫酸,以使其有效工作。

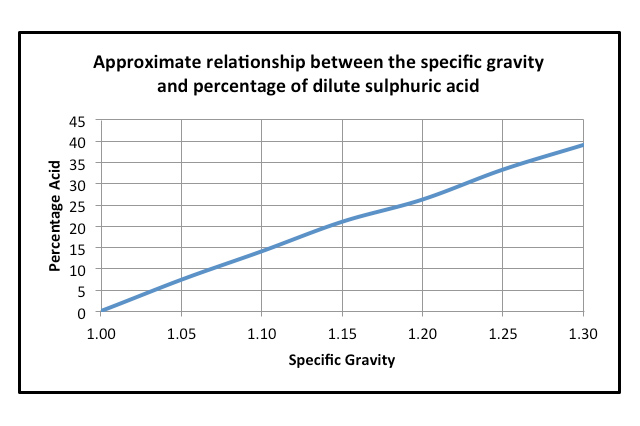

下面的图表给出了酸的强度和比重(sg)之间的近似关系。

由于管板式电池的组装非常紧密,电解液的空间非常有限,因此比重必须更高;这通常是1.280比重。同样,VRLA AGM电池的比重也较高,通常在1.315比重左右。这些电池类型通常在耗尽所有正极或负极活性材料之前就会耗尽酸。它们可以被称为“电解液”不足。可以说,我们只需要增强电解液的强度并防止这些类型的电池耗尽酸。不幸的是,这并不简单,因为非常强的酸会破坏负极活性材料。

VRLA GEL 产品通常使用比 VRLA AGM 低密度的电解液,因为它们的极板之间有更多空间,并且极板上方也有电解液的空间。另一方面,GEL 产品由于极板之间的空间较小,因此没有 AGM 那样的大电流能力。空间减少,即极板间距减小,意味着电阻更低,因此大电流能力更好。

随着电池的老化,正极板会腐蚀,这通常是寿命末期失效的原因。多个因素会影响正极板的腐蚀速率,包括极板合金、设计、厚度和制造方法。

过去人们认为,格栅越厚,使用时间就越长。现在情况已经不是这样了。使用纯度超过99.99%的铅制造的格栅,并添加了锡、银甚至金等寿命增强剂,已经被证明比许多倍厚的格栅更耐用。

制造方法也至关重要。因为金属被扩展后会在“应力区”加速腐蚀,所以扩张金属网会更快腐蚀。可以说,轧制和冲压的网具有最长的使用寿命。通过轧制网金属,应力线将均匀分布,使其非常耐腐蚀。这可以与铸铁和锻造钢相比。

然而,这会带来成本惩罚。轧制和冲压网的成本会比铸造网或扩张金属网更高。同样,含有昂贵添加剂(如锡)的非常纯的铅也会有更高的制造成本。

因为负极格栅在正常运行中不会腐蚀,所以电池的寿命通常不是由负极格栅故障引起的。

设计更加简单,多孔铅电极导电性很好,因此成本比正极网栅要低得多。

电池的高率性能在使用更多极板时会更优。 以面包为例,厚片的面包可能有25片切片,而薄片的面包可能有35片切片,但总体尺寸相同。 如果把这个概念应用到电池技术上,相同体积内更多的极板将带来更高的大电流能力。 然而,更多的极板也有缺点。 如果极板很薄,在制造过程中处理起来会更困难,因此它们的成本 inevitably会更高。 极板的间距也是需要考虑的因素。 即从正极板到负极板的距离。 越薄越好,但非常薄的隔板在处理上更困难且更昂贵。

正极板栅和负极板栅设计也能提升高倍率性能,但负极板栅设计的影响较小。与负极板的铅(Pb)相比,正极活性物质(PbO2)的导电性并不好,为了补偿这一点,垂直电线和顶部横杆在接近接头区域时可能具有增大的截面。采用从板接头辐射的“垂直”电线(径向板栅)的设计经常被使用,但同样存在制造成本。线径增大后的设计制造成本更高,因为铅的体积和因此板栅的重量会增加。铅是铅酸电池中成本最高的活性成分。

隔膜材料也对高倍率性能有影响。虽然有极低内阻的隔膜,但 again 仍然需要付出代价。VRLA AGM 电池的隔膜材料内阻非常低,并且配合极小的极板间距,这使它们非常适合高电流应用。

比较长寿命的设计,你可能会认为高率设计的相反情况适用。事实并非如此。

已证明,如本文前面所述,由纯度高达99.99%的铅制造的薄格栅会延长电池寿命。这同样适用于负极板,但程度要低得多。

填充酸的纯度会对寿命产生显著影响。填充酸由两部分组成;a) 硫酸和 b) 水,以达到电池类型所需的正确浓度(比重)。

活性物质的纯度也会影响寿命。正极和负极活性物质都来自基铅。有人认为,如果希望获得最长的寿命,应使用原生铅。制造最佳电池的铅应为99.99%纯度的铅,或者将铁等关键杂质控制在非常低水平的铅。

电池的工作原理不仅仅取决于电化学。Discover讨论的基材材料的设计、材料和制造方法在获取最佳性能方面起着至关重要的作用。

使用非常纯净的材料、最先进的设计和制造工艺制造的电池将为长寿命、高性能和最佳可靠性提供最佳回报。

市场上的阀控式铅酸电池(VRLA)有多种设计可供选择,例如Planté、管式极板和扁平极板设计。对于VRLA类型,在AGM和GEL之间选择可能会有些困难,但通常情况下,AGM电池会更小、更轻,并且具有更好的大电流性能。然而,GEL电池并非全部相同,不同的设计即使来自同一家制造商,其寿命声明也会有所不同。

选择使用哪个电池并不容易,当涉及到资本或全寿命成本时,情况变得更加复杂。

我们需要铅 (Pb)、二氧化铅 (PbO2) 和稀硫酸 (H2SO4) 来让电池工作,但我们将这些材料如何使用对最终产品有显著的影响。

我们希望我们的文章对您有所帮助和信息。我们的下一次博客讨论将围绕“VRLA电池存储”,该讨论将描述确保VRLA电池正确存储的最佳实践。与此同时,如果您有任何疑问,请直接与我们联系,我们的团队将为您提供帮助。